精益制造的历史

我是精益制造、六西格玛、质量管理和企业管理方面的培训师和顾问。

什么是精益制造?

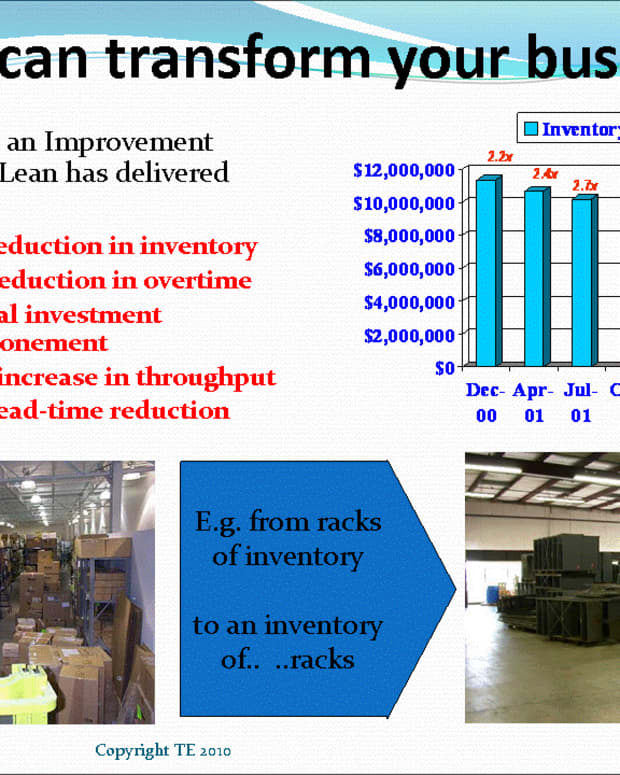

如果你想了解精益,了解精益制造的历史是很重要的。精益生产既是一种业务改进的理念,也是一套经过验证的精益工具,用于在整个业务、生产、办公和管理本身中实施。

精益的根源可以追溯到许多许多年前,精益的原则已经被一次又一次地证明。如果你想正确地实施精益,了解精益制造的历史以及它的发展原因和方式是很重要的。只有理解为什么要开发单个工具,才能理解如何正确地实现它们。

定义精益

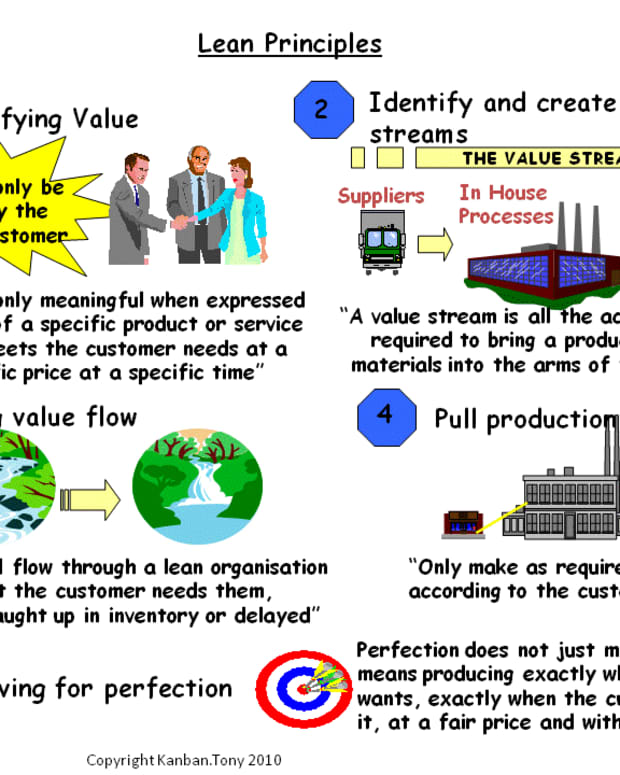

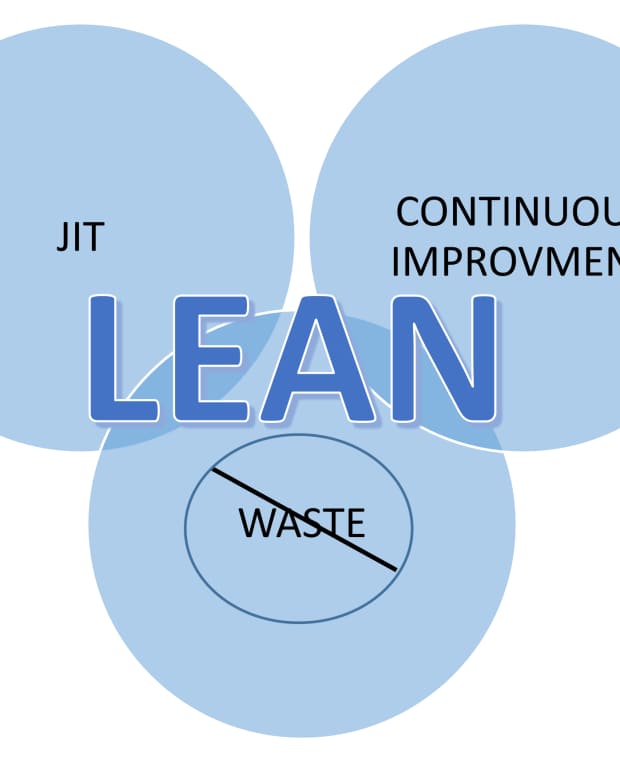

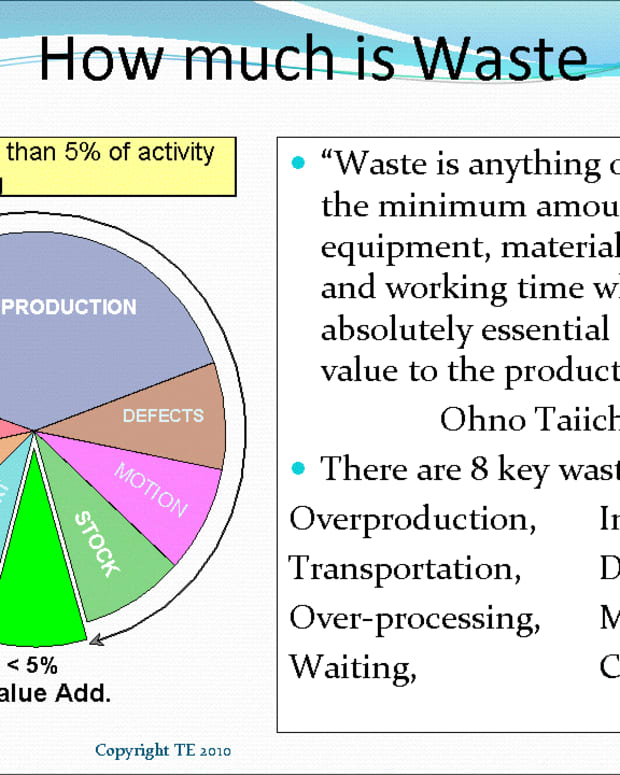

精益是关于定义价值,客户感知的价值,他们需要的特定功能和服务。精益是关于使价值从原材料流到客户的怀里,而不被延迟或赶上库存。产品或服务是在顾客的拉动下产生的,而不是通过组织推动的,不管顾客是否需要它。

通过建立这种价值流,组织致力于防止浪费,而不是减少或消除浪费。本中心将讨论精益制造的历史,让您更好地理解如何使用它。

精益生产的历史

精益的历史

在学习如何实施精益生产时,了解精益多年来是如何发展的、精益背后的原则的历史和根源以及它为什么会发生变化是非常有帮助的。

你可以回顾一下福特、泰勒、吉尔布雷斯等人的工作,他们如何组织和降低劳动力的技能,以提供一个高效的大规模生产系统,并说这是精益真正开始的地方,但这只是开始。当时这种方法的问题在于,它试图将思想管理与群众分离开来,群众的工作是执行他们的指令。这些原则是合理的,但它们非常专注于效率和降低成本。今天很多人在实施精益的时候几乎没有超越这一点,他们认为精益只是为了减少浪费。

价值流

质量大师

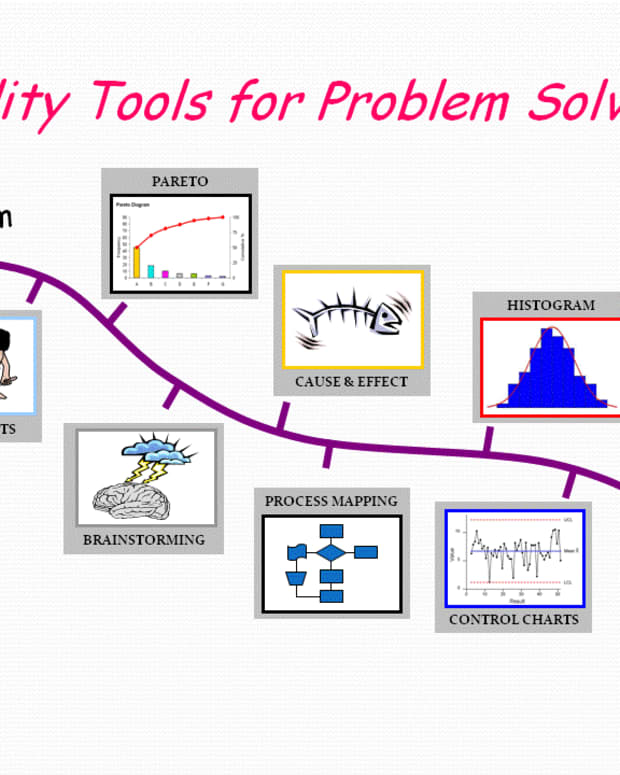

你可以看看Juran, Deming和Shewhart关于质量的作品:他们如何试图测量和分析绩效,并引入在质量改进中使用整个劳动力的想法。这是精益的一个主要部分。

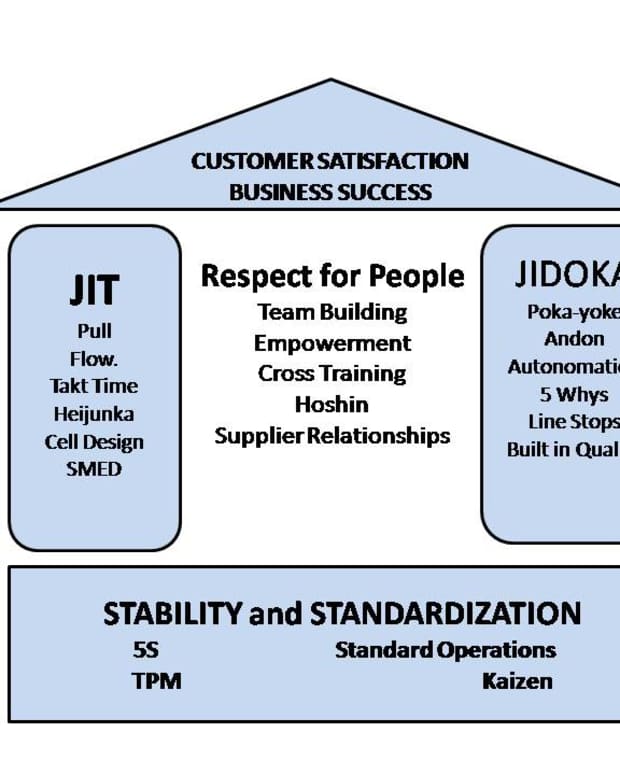

他们关于持续改进和全员参与的想法是精益的重要组成部分,丰田等日本公司在二战后完全实施了这一点。如果没有对员工的尊重,没有让他们参与到企业的每一个方面的改进,精益就不会像现在这样发挥作用。

精益生产与丰田生产体系

正如我们今天所看到的,精益在很大程度上是基于丰田生产系统(TPS)。麻省理工学院(MIT)对丰田汽车的优越性进行的研究中,提出了“精益制造”(Lean Manufacturing)一词,并出版了《改变世界的机器》(The Machine that Changed The World)一书。这项研究是第一个真正开始解释日本制造商如何能够超过其美国竞争对手,并窃取他们在美国的大量市场份额。

这项研究确定了支撑丰田生产系统的主要精益原则,以及每个员工和整个供应链的全面参与。

《改变世界的机器:西方的第一本精益书籍

丰田精益的历史

福特对丰田生产体系的影响

开创丰田生产体系的很多东西并不新鲜。他们基于亨利·福特为美国福特公司设计的原始系统,并加入了许多专家提出的想法,比如二战后被派去帮助他们的戴明。

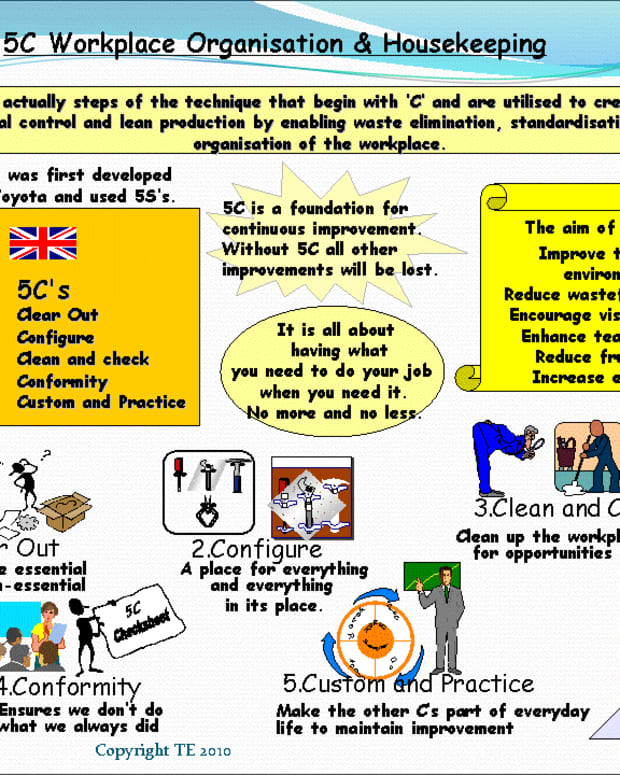

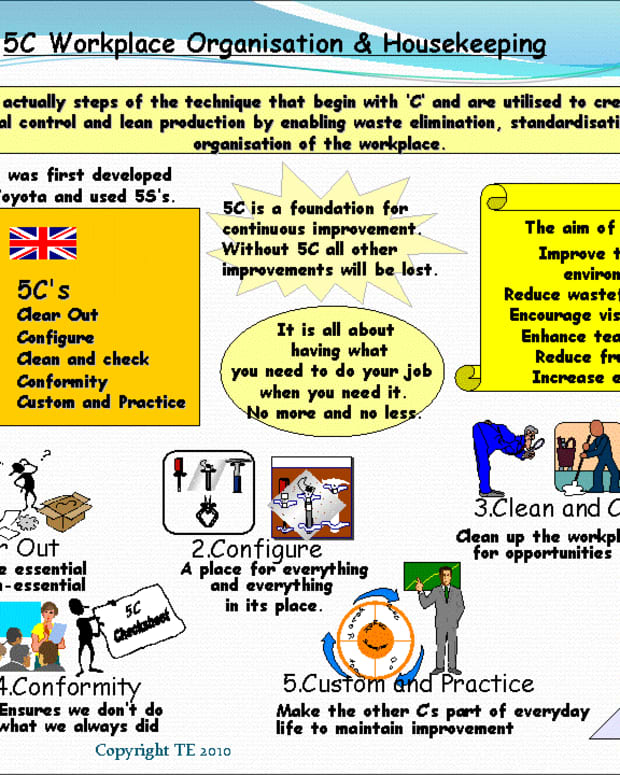

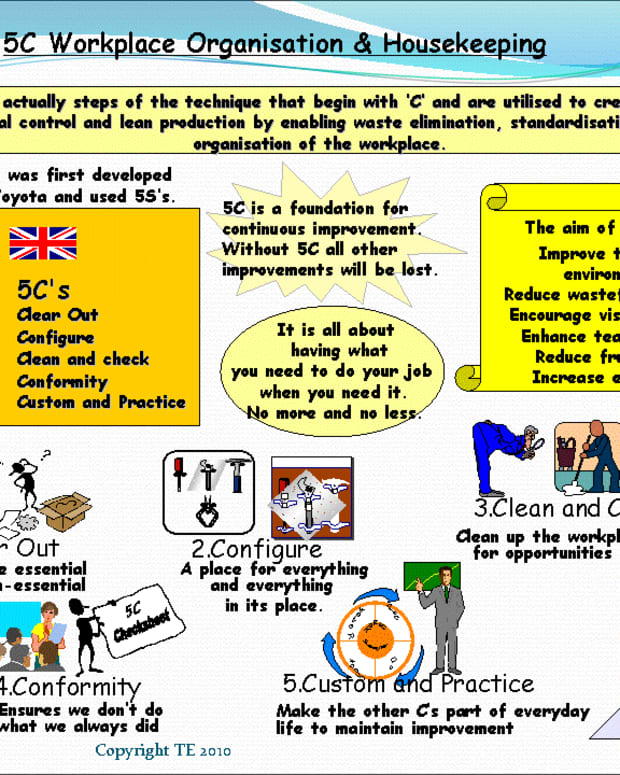

有许多趣闻轶事,来自美国的来访专家在收到福特(Ford)的原始生产手册后,询问丰田(Toyota)生产体系的想法从何而来。这些故事是否真实还有待商榷,但你可以清楚地看到福特对许多工具的影响,比如CANDO变成了5S。

精益工具的历史

丰田精益TPS之旅

丰田的精益之旅甚至在他们生产汽车之前就开始了。丰田家族最初从事纺织业。他们发明了一种织布机,如果纱线断了就会停机,从而减少了废品的产生,并允许一个操作人员在异常情况下监控几台机器,而不是每台机器都有一个操作人员。

据说,出售这项发明的专利为丰田家族进军汽车行业提供了资金。这也是他们所谓的“Jidoka”的开始,即赋予机器智能;丰田生产系统的另一个主要部分。

精益是一大堆的想法和工具,这些想法和工具被采用和调整,目的是帮助丰田主导汽车行业。丰田一开始的目标是不像美国汽车业那么好,但目标是远远优于美国汽车业。他们在很短的时间内就达到了这个目标。

丰田精益制造的历史

丰田和Just In Time (JIT)

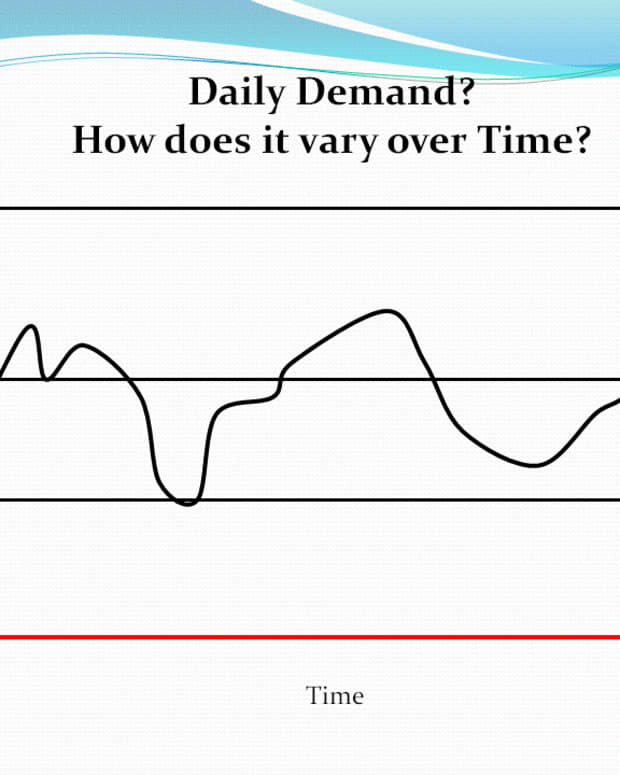

由于资源短缺,丰田不得不以一种与西方非常不同的方式进行生产,他们负担不起制造客户不想要的东西,他们负担不起在客户想要之前很久就生产的东西,因此,准时制(JIT)在丰田内部诞生了(重生?)准时生产是指在客户需要的时间和地点生产客户需要的产品。他们从所有地方获得了JIT的想法,他们访问了美国的一家超市,那里的货架只有在顾客拿走他们真正想要的商品时才会重新进货。

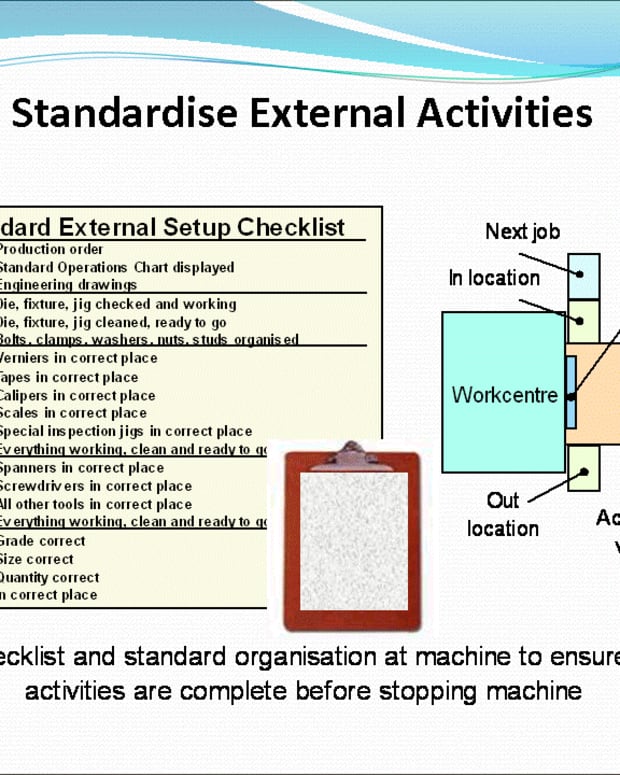

为了实现这种JIT生产,他们必须克服许多障碍,库存是一个主要问题,批次必须减少大小,设置时间必须减少,以实现这一要求的减少技术,如单分钟交换模具(SMED)。因此,每一个精益制造工具都是由以前可用的工具创建或改编而来,以解决丰田遇到的特定问题。

人是你最重要的资源

人们被视为公司内部最大的资源之一,因此他们被鼓励(要求)参与业务改进,通过质量圈和改善计划。并不是只有少数工程师在努力改进丰田并解决问题,而是每个人都在努力。所以进步是一步一步来的,几百个小步骤让丰田遥遥领先于竞争对手。

精益向西方的转移

在20世纪80年代,西方的公司开始尝试适应和定义丰田使用的工具,精益生产诞生于丰田生产系统(TPS)。

精益仍然在进化和发展。就连丰田也只把自己视为迈向精益之旅的一小段路。事实上,精益制造的历史才刚刚开始,随着新的挑战冲击我们的公司,它正在不断地变化和发展。

精益的时间表

- 1810年:莫兹利和马克·布鲁内尔(著名工程师伊桑巴德·布鲁内尔之父)为英国皇家海军引进了生产滑轮的生产线,10个人每年生产16万个滑轮。对不起,福特先生,你不是第一个!

- 1896年:维尔弗雷多·帕累托经济分配法则的出版,帕累托80:20法则,80%的财富属于20%的人口——研究基于英国,而不是很多人认为的意大利!在分析中经常使用帕累托法则,80%的营业额来自20%的产品等等。

- 1898年:时间研究始于泰勒

- 1904年:凯迪拉克汽车生产中使用的可互换部件

- 1908年:福特T型车问世

- 1909年:弗兰克·吉尔布雷斯和莉莉安·吉尔布雷斯开始的运动研究,观察砌砖——为什么工人要从地面举起沉重的砖块——浪费时间,也给工人带来压力。

- 1913年:福特高地公园建立移动汽车装配线

- 1922: Gannt图表

- 1922年:丰田织布机成立,使用的技术来自英国约克郡

- 1925年,“大规模生产”一词进入《大英百科全书》

- 1926年:亨利·福特出版了《今日与明日》

- 1927年:丰田汽车公司成立

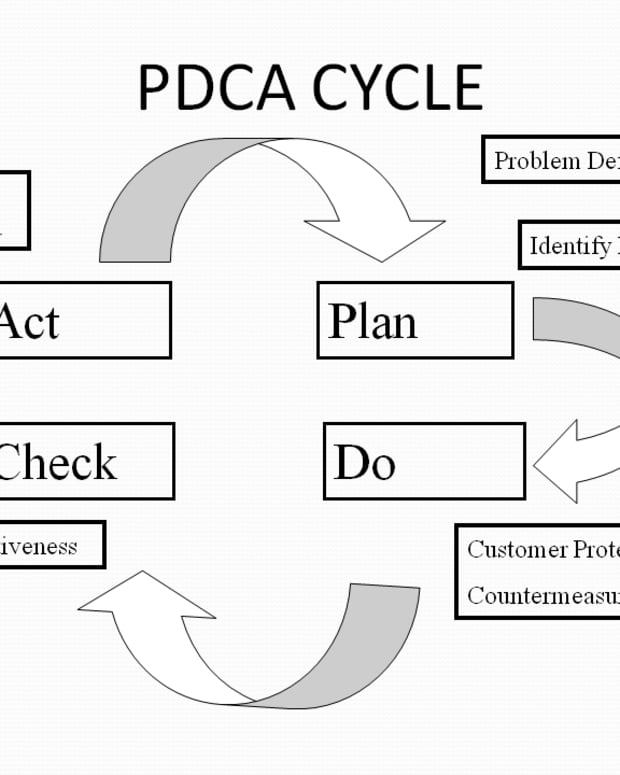

- 1931年:沃尔特·休哈特的《制造品质量的经济控制》成为第一本关于SPC(统计过程控制)和PDCA循环(计划、行动、检查、行动)的书。

- 1934年:h.b.梅纳德的“方法研究”一词

- 1936年:“自动化”一词首次被通用汽车公司的工程师使用。

- 1942年:朱兰将租借的采购时间从90天减少到53小时

- 1944年:波音2号工厂和福特Willow Run拥有轰炸机生产线。

- 1945年:网络生产的概念和批量生产被认为是制造延迟的最大原因——信吾重雄

- 1948年,戴明赴日本讲学,指出废品是质量问题的主要根源。

- 1949年:朱兰与戴明在日本会合

- 1950年:丰田英二参观福特河胭脂厂

- 1950年:大野泰一创立的丰田生产系统(TPS)

- 1951年:戴明奖在日本设立,至今仍是最高的制造业奖项。

- 1951年:《质量控制手册》——朱兰

- 1961年:Shingo Shigeo定义的“PokaYoke”(该书直到1985年才出版)

- 1961年:石川成立质量第一圈

- 1961年:费根鲍姆的《全面质量控制》

- 1966年:朱兰将质量圈的概念引入欧洲。

- 1978年:美国杂志上出现了关于准时制的第一篇文章

- 1980年:美国全国广播公司电视屏幕节目,讲述日本在美国开设工厂的故事,“如果日本可以,为什么我们不能?”

- 1982年:戴明的14点发表

- 1984年:伊莱·戈德拉特的《目标》出版

- 1985年:Shingo Shigeo出版的《SMED》(减少模架的一分钟交换)

- 1986年:《改善——日本竞争成功的关键》,作者:今井茂崎

- 1986年:戈德拉特和福克斯的《赛跑》出版。

- 1988年:中岛《全面生产维护概论》(TPM)

- 1989年:大野泰一(Taiichi Ohno)——“丰田看板准时制”

- 1990年:《改变世界的机器》——沃马克和琼斯

- 1992年:设立EFQM奖

- 1996年:“精益思维”——沃马克和琼斯

- 1999年:“解码丰田生产系统的DNA”——斯皮尔和鲍文

- 2002年:《洞察全局》——沃马克和琼斯

- 2010:这篇文章! !

- 2020年?丰田生产第一辆“第二天”汽车订购!

精益走向何方?

在过去的几十年里,精益制造经历了许多起起落落,并像许多其他商业改进哲学一样受到了严重的打击。但是,精益远不是一种时尚,它在今天的适用程度甚至比以往任何时候都要高。

一些公司引入了其他系统,使用类似的思想和技术,如6西格玛,但几乎所有质量和业务改进技术都可以直接追溯到精益,或开发精益的同一源头。

精益已经发展到涵盖所有类型的业务领域,不再仅仅是精益制造,我们现在看到的精益服务,以及精益医疗等等。

精益和六西格玛

现在,各种各样的咨询师也在兜售业务改进的想法。所以我们现在看到精益西格玛或精益六西格玛,它寻求将精益的“简单”和常识性方法与更严格的六西格玛分析相结合。

我们也看到“新的”想法,如“敏捷”正在被使用,但这些仍然是精益,被重新命名以克服糟糕的形象,并继续销售到不同的行业。

精益仍然有未来,因为它是一种哲学,不只是考虑单个工具。无论我们取得了怎样的进步,我们仍然必须重视我们的员工,并创造一个通过提供客户想要的东西,在他们想要的地方,在他们想要的时间,同时使用最少的资源来满足他们的业务。

精益的定义和历史

这篇文章是准确和真实的最好的作者的知识。内容仅供资讯或娱乐之用,不取代商业、财务、法律或技术事宜上的个人顾问或专业意见。

©2010年托尼

评论

Ro Carter-Wilson2017年5月18日:

这是对精益生产的使用及其历史的一个简单明了的解释。谢谢。

托尼(作家)2013年1月28日《在玄叶山》

嗨巴里,

精益不会对广告有任何指示,但精益原则会建议你找到方法,在增加回报的同时,最小化广告支出。理想的情况当然是能够准确地指出谁需要你的产品或服务,在他们需要它的精确时刻。

巴里•哈里斯2013年1月27日:

猎豹,我刚刚看到了你关于精益的帖子。精益会要求你当然要承担广告和促销的成本,然而,精益意味着减少这些成本,增加广告和促销的效果,直到你达到完美,这永远不会发生,但你会不断尝试,永远变得更好。

托尼(作家)摘自2012年7月7日《在玄叶》

不仅仅是那只猎豹…精益是关于定义和提供价值、流程、团队工作、持续改进等等。

你可以说广告和促销成本没有增加任何价值,但你必须超越产品本身,把消费者的决策过程视为价值流的一部分,他们如何决定使用哪种产品,你如何帮助他们做出决定。

cheetah7862012年7月7日

正如你所说的,精益生产只是将原材料及时送到客户手中。这意味着你不想承担广告和促销费用。这是真的?

azmat2012年4月28日

嗯纽约文章……

my-success-guru摄于2010年10月19日纽约州北部:

嘿,LeanMan,

哇!这是很多关于精益制造的有趣的历史。我真的很喜欢2010年和2020年的进步!

当心

吉姆

托尼(作家)摘自2010年8月1日《在玄叶》

Techberth,感谢您关于精益制造历史的宏大而全面的评论,欢迎您的到来。

techberth2010年7月28日:

谢谢